建設ビジネスの世界で、

3Dプリンターは

どんな風に活躍できる?

大林組技術研究所 生産技術研究部

坂上肇

大林組技術研究所 生産技術研究部

中村允哉

第2回は、大林組の「クミノナカ」から、 技術研究所で研究開発が進む、建設における3Dプリンターについて、どのように活用していくべきかを議論します。

─今回は、技術研究所の坂上肇さんと中村允哉さんのお二人に、3Dプリンターでつくる建設物についてお話しいただきます。

坂上 本日は『セメント系材料を用いた3Dプリンターによる部材製造技術』と題してお話しします。技研として、2017年から研究開発しているテーマですが、設計部と協働して進めています。

どのように建築を3Dプリントするのか?

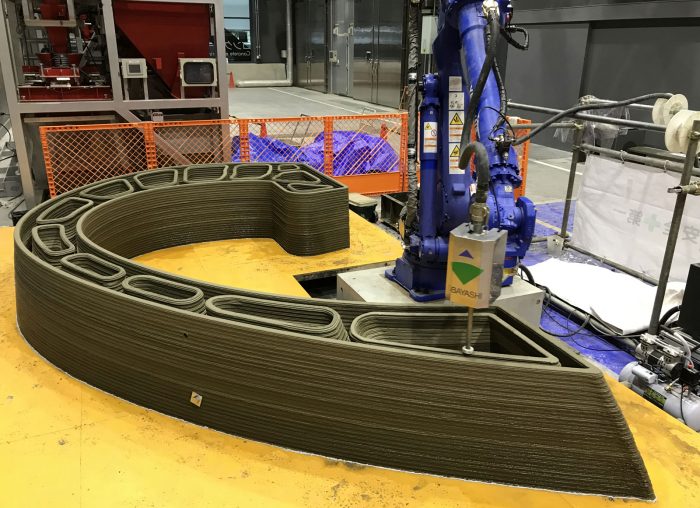

坂上 セメント系材料を用いた3Dプリンターは、ロボットアームにノズルを取り付け、モルタルを出しながら積層して形を作っていきます。

3Dプリンターの材料は特殊なモルタルで、特徴は3つあります。

- ポンプで圧送する際の流動性を確保し、ポンプの閉塞(へいそく)が生じないものであること。

- ノズルから出た後は流動性が消えて、材料が自立をすること。この2つの特性を合わせてチキソトロピー性という呼び方をします。

- 急硬性。一層を積んだところで形が綺麗にできても、積層を続けていくと上層の重みで潰れて崩れてしまうことがあります。これを防ぐためには、上層の重みでつぶれる前にモルタルを硬化させる必要があります。

開発初期の頃は、モルタルの厚さと幅を計画通りの寸法に制御する実験を行なっていました。今では、ポンプで送る材料の吐出量と、ロボットアームに付けたノズルの送り速度を調整することで、おおむね計画した厚さと幅にすることができています。

3Dプリンターの弱点を克服する「スリムクリート」

坂上 3Dプリンターによる建設手法は、日本よりも海外で多く取り組まれていますが、課題がいくつかあります。

一番大きな課題は「引張力を負担する(※)」ということです。モルタルだけを積層して製造した部材では引張力を負担することができないため、鉄筋コンクリートのように鋼材との複合構造にする必要があります。海外ですと、3Dプリンティングしながらユニット鉄筋を落としていくというようなやり方ですとか、内側に空洞のあるピースを並べ、空洞に鋼棒を通してPC構造にするというようなやり方があります。

※引張力を負担するとは……

コンクリートの最大の弱点は、「圧縮には強いが引っ張りに弱いこと」と言われています。その弱点の克服のため、引張力のかかる部分を鉄筋などの鋼材で補強するRC(鉄筋コンクリート)、あらかじめ圧縮力がかかった状態(プレストレス)とすることで引張力を制御する、PC(プレストレストコンクリート)があります。

ただし、鋼材を配置したり、プレストレスをかけたりすると、3Dプリンターで製造する部材は鋼材が配置できる形態に制限されてしまいます。これでは、特殊な難しい形状のもの、例えば曲線状の部材を積層するのが得意という3Dプリンターの利点が活かされません。そこで、この課題を解決するために開発したのが、スリムクリートを用いた複合構造です。

スリムクリートは、大林組が保有する常温硬化型の超高強度繊維補強モルタルの名称です。特殊粉体材料と超高強度鋼繊維を用いており、圧縮強度だけでなく引張強度と曲げ強度が高いのが特徴です。構造体として単独で使うこともでき、技研本館のブリッジにはこのスリムクリートが使われています。また、スランプフローが大きく自己充填(じゅうてん)性を持つことと、常温で硬化するという特徴があります。

スリムクリートを用いた複合構造は、3Dプリンターによってモルタル製の型枠を作って、その内側にスリムクリートを流し込んで作ります。スリムクリートは鉄筋を使わずに構造体として成立するため、鉄筋の配置が難しい形状でも後からスリムクリートを充填することで製造できるという特徴があります。現在、技研では壁状の試験体を作って曲げ試験などを行い、構造性能を確認しています。

バルブを開発し、自由なプリント経路を実現

坂上 研究を始めた当初はモルタルの供給を一時停止する方法がなく、一筆書きのプリント経路でしか部材を製造できませんでした。現在は、ポンプと連動するバルブをノズルに搭載しており、バルブの開閉によってモルタルの供給のON/OFFができるようになっています。これによって、外側と内側に隙間を持つような、モルタルが連続していない部材を製造できるようになりました。そして、この隙間にスリムクリートを流すことで、ロの字の大きい隙間があるような構造物を作れるようになりました。

また、一般的に使われている3Dソフトで製作したモデルを利用し、プリント経路を自動的に生成してロボットアームを制御できるプログラムを開発しました。現在はこれを利用し、さまざまな形状の部材を製造しています。

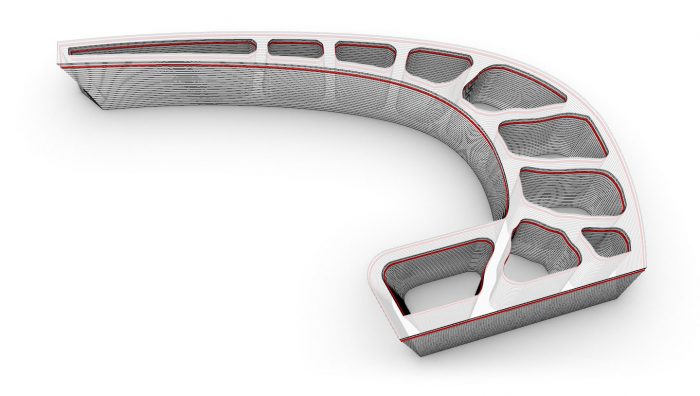

3Dプリンターによるシェル型ベンチの製作

坂上 2019年末に、スリムクリートを用いた複合構造を使ってなるべく大きいものを作ろうと、設計部と協働した成果がこの「シェル型ベンチ」です。幅が7m、奥行き最大5m、高さ最大2.5mあります。これを12個のピースに分割してプリントしています。一部のピースは、大きな引張力が発生する片持ち構造になっています。

シェル型ベンチは、3Dプリンター用のモルタルで外枠と内枠を作って、その隙間にスリムクリートを充填するサンドイッチ構造となっています。内枠を作らずに、内部をすべてスリムクリートで充填してしまうと、構造的にも非常に不合理でコストもかかります。そこでなるべく構造合理性が高い形状にするために、トポロジー最適化という技術を使っています。これは大まかにいうと、内部がすべてスリムクリートで充填された状態から応力解析をして、応力が小さい箇所を取り除き、さらに解析を繰り返ししていくことで、構造的に合理性の高い形態を導出するという解析技術です。昔から研究されてきた解析技術ですが、樹脂材料などを用いた汎用の3Dプリンターの普及によって、導出した形態の実現が容易になりました。現在、製造業ではこのトポロジー最適化を使って、今までは作れなかった形態の部品を製造しています。我々もこれを使い、密実な状態からスリムクリートの数量を60%削減しました。

製造では、3Dプリンター用のモルタルに添加する遅延剤量を調整することで、上層を積層しても下層のモルタルに過大な変形が生じないように、かつ、上層と下層の層間がコールドジョイント(※)にならないよう配慮しています。

※コールドジョイントとは…

先に打ち込んだコンクリートと後から打ち込んだコンクリートが一体化せず継ぎ目ができてしまうこと。構造物の強度や耐久性を低下させる要因になると言われています。

スリムクリートは、3Dプリンターで型枠を製造した後に打ち込んでいます。スリムクリートは、自己充填性があるため、3Dプリンターで製造した型枠の隙間にも密実に充填することができます。

12個のピースは、寝かせた状態で製造しています。製造後、寝かせた状態から建て起こして、それぞれを基礎と固定します。こうして、従来の鉄筋・型枠を使った手法では困難な構造の部材を作ることができました。

3Dプリンターを前提とした設計・製造の技法をどうまとめていくか

坂上 建築物への3Dプリンターの実用化には、3Dプリンターの装置開発、材料開発、構造性能検証、法整備など要素技術を見ても数多くの課題があります。一方で、今回、シェル型ベンチの設計施工を通して感じたのは、3Dプリンターを前提とした設計・製造の技法というものをまとめていくということです。製造業の分野では、この3Dプリンター向けのデザインをDfAM(Design for Additive Manufacturing)と呼んでいます。3Dプリンターという手法に沿ったデザインを考えるということです。どのような形状でも作れるという訳ではないので、プリントして作るということを前提とした形状を考えながら設計していくということが、今の段階では必要になっています。

3Dプリンターで、どんなものができる?

─モルタルの積層は、下向きにしかできないのでしょうか?横向きにもできるのでしょうか?

坂上 横向きは、現状では難しいです。ただし、傾斜がついているというレベルであれば、下から徐々にずらして積層することで傾斜をつけることができます。

─設計を担当した大西さんにお伺いしたいのですが、積層することで、継ぎ目がでることは、設計する上ではどう影響しますか?

大西 シェル型ベンチを見ると、24時間3Dプリンターが打ち続けてあの形が出来上がるというイメージをお持ちになるかもしれませんが、現在3Dプリンターでできることは、言ってみればPC(プレキャストコンクリート)なんです。12分割したものを運び込んで、現場で組み立てているんですね。

それは、積層の高さの限界があるというのもそうですし、先ほども質問があった通り、水平面が打てないためです。そのため、90度寝かせた状態で作ったプレキャストコンクリートを、現場で組み合わせたというのが、まず我々の「初号機」なんです。

シマシマのデザインについては、最初はちょっと抵抗があったのですが、一つのデザインとして捉えてしまえば全然ありかなと思います。

坂上 おっしゃる通り、現状はプレキャストとして作る形になっています。壁面などの垂直部材に関しては、現地に3Dプリンターを持っていってその場で積層するということも可能ですが、屋根とか梁になると、海外を含めてもプレキャストの形で作ったり、木などの別部材で製造したり、という方法が主流です。

海外では、どんな展開になっている?

─今後の展開の話では、シンガポールで進んでいる建設現場の無人化と非常に相性がいい気がします。シンガポールにあるアジア支店の木林さんからお話を伺いたいと思います。

木林 アジア支店の木林と申します。シンガポールは今、PPVC(Pre-fabricated Pre- finished Volumetric Modular Construction)を国全体で進めています。基本的にマレーシアの工場でレゴブロックのような、大きなコンテナサイズのユニットを製作し、それをシンガポールに運んできて、何トン級というものを大きなクレーンで積み上げて作っていくということをやっています。

また、南洋理工大学では、各業種において3Dプリンティングを研究していて、建設に特化したラボもあります。そこでトイレユニットの3Dプリンティングをちょうど2019年行って、実際に現場に導入しようという動きがあります。ただ、クオリティとしてはまだまだだと言うのが我々の見方ですが、積極的に取り組みを行っているというのがシンガポールの特徴だと思います。

3Dプリンター技術の目的はなにか?

─ちょっと大きなところで、そもそも3Dプリンターで作るときの目的というか、目指すべきところを伺えますか。

坂上 3Dプリンターの目的の一つは、デザインの自由度が高いということがあります。そして、トポロジー最適化というキーワードが出ているように、少ない使用材料で構造合理性が高い形態を実現できるということ。トポロジー最適化という解析技術自体は昔からあったものですが、なかなか実現する手段がありませんでした。この課題に対して3Dプリンターは親和性があり、形だけではなく、経済的にも有利なものが作れるようになると考えています。

施工的には省人化という側面もあります。人口減少の世の中で人のコストが相対的に高まると、省人化に対するニーズが顕在化すると考えています。

─現状は人の手の方が、融通が利くと思いますが、建設工事従事者が少なくなっている中、今後無人化することが価値を持ってくるのかなと、お話を聞いて思いました。

坂上 現場で働く作業員さんは、高い技能を持っておりロボットで代替することは容易ではありません。一方で、3Dプリンターは、単に省人化だけでなく、人手では難しい形態を製造できるという付加価値があるので、現時点の技術レベルでも受け入れていただけるケースがあるのではないかと考えています。

─3Dプリンターの技術の展開に関して、何かめざされていることはありますか?

坂上 3Dプリンターには付加価値があるというお話をしましたが、現状はまだまだできないことが多いので、設計部と協働しながら、3Dプリントで作れるような形に意匠も構造も落とし込んでいただいているのが正直なところです。

今後は、「3Dプリンターならこういう風にしとかなきゃいけないよね」という設計手法をノウハウとしてまとめていく必要があると思います。

研究の側面と、設計者目線での実践の側面の2つあって、研究の側面でいうと、3Dプリンティングが持っている特性をどんどん活かした設計を進めていくべきだと思います。一方、設計者としては、既存のさまざまな工法がある中で、その中の一つとして3Dプリンターが出てきたということなので、そこはうまくミックスしていけばいいかなと思っています。何も3Dプリンターで全部やらなければいけないという訳ではないし、それはまだ現実的ではないと考えています。

全部デジタルやロボットでやるとかいうことはあまり重要ではなくて、人間が得意なことと、ロボットが得意なことを組み合わせていくということが出口かなと。

一般的に使うためには、他の工法とも組み合わせながら、小さい所からでも使っていけたらいいなという風に考えています。