大規模木造ビジネスの

ロードマップ

京都大学 工学研究科 建築学専攻 講師

小見山陽介

大林組設計本部 木造木質化建築プロジェクトチーム

伊藤翔

林業の健全化やCO2削減という社会的背景のなかで、高い耐力をもつエンジニアリングウッドが登場し、大規模木造建築が世界で注目されています。大林組が取り組むプロジェクトや、世界の事例を参照しながら、「森とともに生きる」循環型都市の実現をめざし、今取り組むべきことを考えました。

本日は「クミノソト」より京都大学から小見山陽介さんを、「クミノナカ」から伊藤翔さんをお呼びし、「木造ビジネスのロードマップ」を考えるというテーマで議論したいと思います。会場は綾瀬市にあります「& VILLAGE」よりお送りします。

まず、大林組の木造ビジネスの取り組みである「LOOP 50」「OYプロジェクト」の2つについて、得られた知見や課題をご紹介いたします。

2050年のあるべき姿としての「循環型都市」に向けて

伊藤 私は大林組に入社して15年間、建築設計をやってきました。高層純木造ビルに取り組み始めてからは約2年になります。今までの経験が通用しない全く新しいチャレンジになりましたし、いろんなハードルがあってとてもやりがいを感じています。

今、こうして木造に取り組む大きな背景に、サステナビリティがあります。日本の林業の健全化、国土の保全、CO2の固定化、環境負荷低減などが大きな背景としてある中で、大林組としても「2050年のあるべき姿」に向けて、ESG投資(E 環境、S 社会、G企業統治に配慮している企業を重視・選別して行う投資のこと)や生産性の向上、労働力の確保、そして木造建築の周辺ビジネスを、現在取り組むべきアクションとして掲げています。

その2050年のあるべき姿である「循環型都市」として、大林組では「LOOP50」という将来モデルを提示しています。

「LOOP50」は15,000人が住むことができる円形の都市です。周辺の森林から材料を供給して加工、建設をしていきます。さらに森林の寿命であります50年を見据えて、1年ごとに建て替え、解体を繰り返します。新陳代謝を繰り返す「森林とともに生きる都市」としてのモデルを構築しています。

2022年竣工予定の高層純木造ビル「OYプロジェクト」

伊藤 2050年の「循環型都市」を目標とし、いま大林組でチャレンジしているのが、高層純木造ビルの「OYプロジェクト」、2020年着工し、2022年竣工予定のプロジェクトです。これは、柱、梁、床、耐力壁など、すべての地上部の構造部材を木材で構成した、日本初の画期的な取り組みです。

試行錯誤しながらチャレンジしているプロジェクトですが、「コスト」「重量」「木材量」のそれぞれについてしっかり検証し、将来の取り組みにつなげていきたいと考えています。

まず「コスト」について、高層ビルを木造化する場合、RC造(鉄筋コンクリート造)やS造(鉄骨造)に対して、現時点ではコストアップになるのが実情です。これはエンジニアリングウッドの調達・加工等のノウハウが蓄積されていないこと、サプライチェーンが未成熟だということにも起因しているかと。

次に「重量」について、RC造に対して60%減、S造に対して20%減となっています。S造に対してあまり減っていないのは、木造による部材点数の増や耐火被覆重量などが要因です。この規模では重量のメリットもそこまで出ていないというのが現状です。

そして「木材量」。3600平米程度のビルに対して約2000立米の木材、だいたい躯体で1700立米ほどを使っています。これをCO2に換算しますと、固定量として約1300トン、削減量として約1700トンになります。コストに換算するのは難しいところなのですが、例えばJクレジット制度(CO2の排出削減量や吸収量をクレジットとして国が認証する制度)でいきますと、CO2 1トンあたり1800円程度なので、実際数百万円ぐらいにしか換算できません。ただ、ESG投資としては、このプロジェクトだけが対象ではないですが、サステナビリティボンド発行につながっているとも言えます。

高層純木造ビル実現を可能にした技術と、今後の可能性

伊藤 ここからは具体的な課題とブレイクスルーについて説明していきたいと思います。

まず「材料」の観点で、日本で高層純木造ビルが実現できるようになった背景として、エンジニアリングウッドの登場があります。地震に耐えうる高耐力な部材としてCLT・LVLが現れたのは大きな要因です。一方で、まだ登場して10年も経っておらず、商流、加工といったサプライチェーンが成熟していないという課題があります。

続いて「耐震性」。11階建の純木造ビルを実現するにあたっては、仕口部にガタのない、剛性、靭性を両立させた接合部が設計上必要になってきます。これを実現するために、十字の三層構成で金物を使わない剛接合仕口ユニットを開発しました。この工法は工場でのプレファブリケーションが可能で、生産性にも寄与できます。

次に「耐火性」。日本の耐火建築物で必要な条件を実現するにあたって、石膏ボードと燃え代層の三層構成の耐火認定工法を大林組は持っています。

「生産性」という観点では、プレファブリケーションと多能工化の可能性が挙げられます。できるだけ工場でプレファブリケーションすることをめざし、また、木材の加工しやすい、軽いという特徴を生かせば、専門職ではない多様な職能に対応できる可能性を秘めています。現場の変革やウェルネスにつながるのが木材の魅力だと考えています。

「コスト」の観点では、サプライチェーンマネジメントとして、多くの仲介業者が入ってしまう木材の商流、未成熟なエンジニアリングウッドの加工に伴う商流をマネジメントしていく必要があると考えています。さらに地元の林業と連携し、集材、製材、二次加工の拠点となるウッドコンビナートのようなものを整備して、木材の需要をマッチングしていくことが必要かと考えています。

もうひとつ、コストを低減する鍵としてモジュラーシステム、ユニット工法があると考えています。今回の「OYプロジェクト」のような11階建の耐火木造ビルではなかなかモジュラー化、ユニット化するのは難しいのですが、モジュラーシステムやユニット工法のメリットを出せるボーダーを見極めていく必要があると考えています。

木材の「循環」を実現するため、見据えるべき課題とは

伊藤 最後に「循環」の観点で。「OYプロジェクト」でできていることとして、短期的に「耐火」や「耐震」を実現するという価値はあったと思っていますが、長期的な視点で、木材をちゃんと循環できるシステムが考えられているかというと、まだできていないというのが実情です。

CLTやLVLの地産地消や3R(Reduce Reuse Recycle)、そして3Rに繋がるデジタルプラットフォーム(木材情報管理)のあるべき姿までは見極められていません。

さらに、先ほさらに、先ほど説明したウッドコンビナートのような、木材利用ができる物流・加工のプラットフォームは日本にまだ全く存在していない。また、設計者としてもマインドセットを変える必要があると考えていて、解体してマテリアルを再利用できるような設計を考えていく必要があると思います。

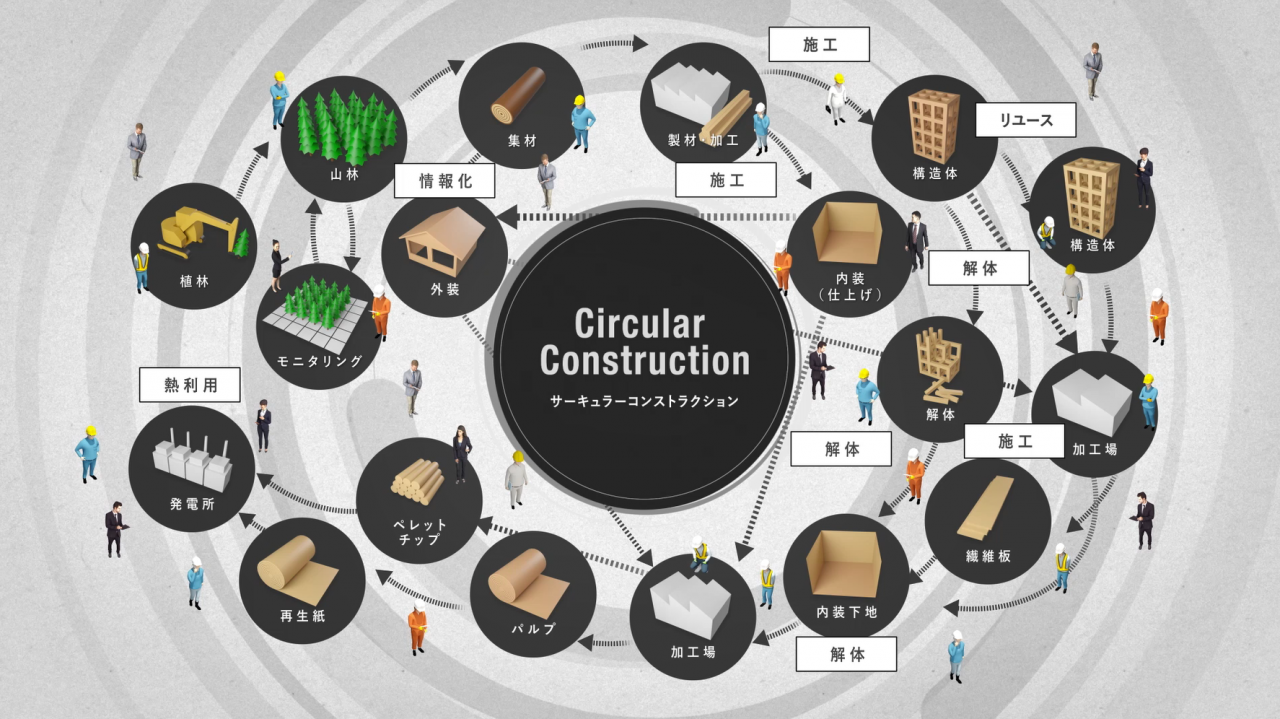

いま大林組は、大規模木造へのチャレンジを機に、Circular Constructionをめざす新たなチャレンジを始めた段階です。こういった大規模木造ビジネスの周辺には、先ほどのウッドコンビナートやサプライチェーンなど、プラットフォーマーとして未開拓のビジネスチャンスがあり、ゼネコンのビジネスモデルも変えていく必要があるということを、今日の議論のテーマとして問題提起したいなと思います。

次に小見山さんにバトンを渡しますが、ヨーロッパはこのCircular Constructionの観点が進んでいると思います。ヨーロッパを議題に、このあとの議論を進めていけたらと思います。

なぜ木造?そして木造はどのような環をつくるべきか?

小見山 イギリスで設計事務所に務めているときに、2010年から2014年にかけてKingsgate House というプロジェクトの設計と監理に携わりました。これは7階建の集合住宅で、2階以上の床、壁、屋根が、すべて木、CLTでできた建築になっています。この設計の経験から、日本でもCLTを使った建築の設計に関わるようになりました。その中で、なぜ自分は木造でつくっているのだろう、なぜこの建築は木で作る必要があったのだろうか、ということを考えるようになりました。

今日は、木造建築をビジネスにするためのロードマップを考えるということで、そのためのヒントになるだろう4つの話題を紹介したいと思います。

「循環型」の関係性は、ヨーロッパでは本当に実現しているのか?

小見山 最近、日本でもMEC Industry株式会社という製造から販売までを統合した木材会社が設立されたという報道がありましたが、僕が取材した海外の国々でもそうした水平連携・垂直統合は試みられていました。

まず北米にあるKaterra。彼らはもともとシリコンバレーのIT企業で、M&Aによって設計事務所、建材会社、施工会社、そういったところをひとつひとつ揃え、情報の効率化という観点から木造建築に参入している企業です。

(※本座談会収録後の2021年6月、Katerraの破産が報じられた。)

次にスイスにあるBlumer Lehmann。彼らは木材の加工会社で、エルレンホフというスイスにある小さなエリアの中での循環型経済を、垂直統合した自分たちのグループ会社で完結させる(Close the Circle)ということをフィロソフィーとして謳っている会社です。

そしてイギリスのNU Livingというデベロッパー。住宅危機とも呼ばれる慢性的な住宅不足に喘いでいるイギリスでは、住宅を速く供給する技術として木造への注目が高まっており、NU Livingは建築家Waugh Thistletonらとともにデザインマニュアル「NU Build Modular Design Guide」を編纂し公開するなど積極的な動きを見せています。

今挙げた3社がフィロソフィーとして掲げるダイアグラムを集めてみると、皆、情報だったり材料だったり中身は違えども円環状の関係性を描いていることに気づきます。

こうした円環状のダイアグラムは世の中に溢れていますが、中には既にある図を単にコピペしたり、左右反転したり、色味だけを変えているものもあります。「円環状に見せなければいけない」という強迫観念が勝ってしまい、本当にそんな関係性をつくれているのかの検証がおろそかになってはいないでしょうかというのが一つ目の話題です。

描かれた循環におけるスケールにも気をつける必要があります。木材の調達先は東欧の森でも、それを加工しているのは中欧、建材として使われる現場は西欧という国を跨いだ関係性がヨーロッパにはあります。循環の図の最後は、木造建築が解体されてバイオマス燃料になり二酸化炭素が森に吸収されるところで終わりますが、この部分は実際にはどこで起こっていて、誰が保証しているのでしょうか。

これを日本に置き換えて考えると、森も製材所も街もすべてが同じ日本の中にありますので、その関係性にはどこにも嘘が許されません。また国産材と外材は区別して捉えられていますので、欧米で想定されているような全地球的な資源の循環は日本ではなかなか描きづらい面もあります。

「森から街までをつなぐ循環型の関係性」と一口に言っても、日本で考えるそれと、欧米のそれでは、循環の輪の大きさが違うような気がします。また欧米においても、循環型の関係が既に確立されているわけではなく、そこに向かって努力がなされている段階なのだと思います。

「材料貯蔵庫としての建築」という考え方

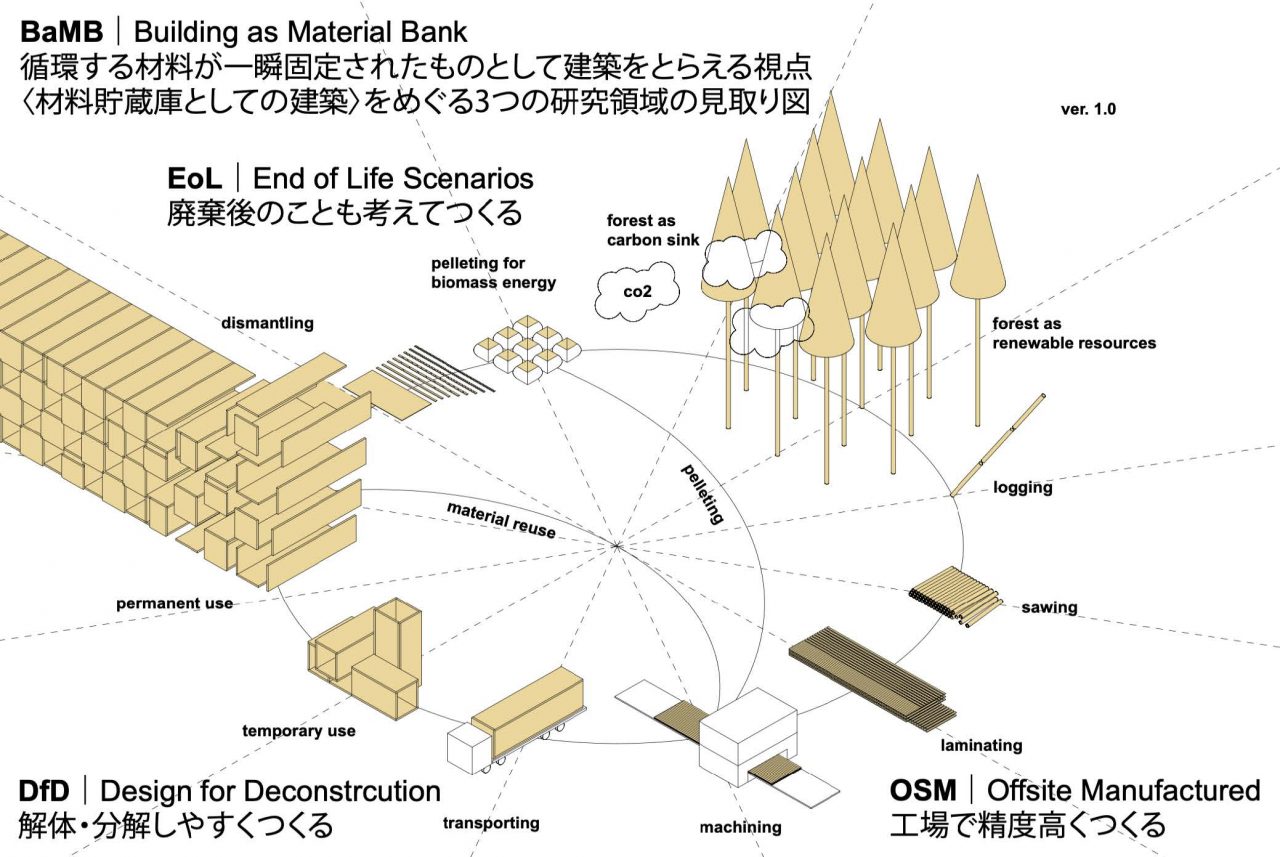

小見山 循環性を実現するための一助として注目している、材料貯蔵庫としての建築という考え方が二つ目の話題です。

循環型社会を実現するために今まさに研究されていることの中には、工場で正確に製造し、現場で正確に組み立てる技術OsM(Offsite Manufactured)や、将来の解体・移築をあらかじめ組み込んだ設計DfD(Designed for Deconstruction)、役目を終えた建築材料がいかにエネルギーへ変換されるかを見るEoL(End of Life Scenario)、などがあります。材料のフローを定量的に可視化しようという研究もヨーロッパで行われています。厳密な可視化の結果描かれる関係図は、けして単純な円環になるとは限りません。でもこうした本当のマテリアルフローを理解した上で材料に触れることで、そこから新しいイノベーションが生まれるのではないかという期待があります。

こうしたマテリアル・フローの観点から考えたときに、建築が建っているという状態でさえも、材料がたまたまそこに一定期間止まっているに過ぎないのだという考え方がBaMB(Building as Material Bank:材料貯蔵庫としての建築)です。もともとはEUの出資を得てオランダで研究された考え方です。建築を、建築物という単位ではなく、部品、部材、材料というより小さな単位で考えて、材料単体の物性だけでなくマテリアル・フローや時間を組み込んだPerformative Designが求められているというのが現在の状態だと考えています。

サーキュラー・エコノミーの原点とも言える「Cradle to Cradle(ゆりかごからゆりかごまで)」という考え方では、人工素材と生物素材を混ぜることなく「分離する」設計が求められます。BaMBを構成する「反転可能デザイン」というコンセプトにもそれと共通する部分があり、部品同士は相互に貫入することなく離して配置され、乾式で接合されていることが良しとされます。現場打ちコンクリートのような流動体が湿式で一体成型されているものは最も好ましくなく、究極的にはねじ止めさえせずに重力だけで引っかかるように乾式接合されている状態が理想とさえ提唱されます。僕自身も、解体可能な接合金物をイタリアの木造金物メーカーと共同研究した経験がありますが、まだまだ多くの可能性が開けた分野と言えます。

英国の木材建築状況の20年から学ぶ

小見山 イギリスではわずか20年間で木造建築が急速に普及し、事例集が北米で出版されるほど国際的にも注目を集めています。その紆余曲折から日本も学べることがあるのではないかということで、3つ目の話題はそのイギリス木造建築がたどった20年の紹介です。

イギリスでは1999年に行われた6階建て木造建築の実大燃焼実験で安全性が確認され、ロンドン大火以来の木造規制が大幅に緩和されました。まずは中層の集合住宅を中心に木造が広まります。2010年ごろになると、木造にいち早く取り組んだ建築家たちは「木は新しいコンクリート」とのスローガンを掲げ、地球環境に優しいやり方でスタイリッシュに世界を変えていこうと、まずは倫理的な側面から木造建築の意義が表明されていきます。

そのころのプロジェクトの紹介のされ方を見ると、鉄筋コンクリートからCLTパネルへの転換で何トンCO2を削減できたかを数値で表すなど、いわば木を使えば使うほど良いという論調でコンクリートから木への転換を訴えていました。しかしクライアントはそうした環境倫理的なことだけでは構造材料を選びません。やはり経済的な妥当性も必要となり、2015年くらいからは、木を上手に使うローコスト化の工夫も様々に試みられ始めます。必ずしも全部木でやるのではなく柱梁は鉄骨にしたり、CLTパネルを使うにしてもいかに無駄なく使うかといったことがテーマになりました。より軽量化し、資源使用量を小さくして、低コスト化も図るという方向です。

イギリスの慢性的な住宅供給量不足に対応したモジュラー型のCLTユニットの開発を行う企業も複数現れ、そういった技術開発をロンドン市も奨励しました。2018年には英国のCLT建築の試みを紹介した書籍『100 PROJECTS UK CLT』も北米で出版されました。こうして、英国における現代木造建築の隆盛は国外からも注目されることとなったのですが、同時にこの頃、一転して逆風となるような大きな変化もありました。

皆さんも報道で見られたかもしれませんが、2017年に、ロンドンのグレンフェル・タワーという集合住宅で火災が発生し多くの人命が失われました。この建物の構造は木造ではなくRC造ですが、政府による過剰とも言える反応の結果、可燃材料の使用を大幅に規制する法改正がなされ、住居系用途では6階建てを超える中高層の木造建築が建てづらくなりました。その結果、2020年には、公共の集合住宅において木からコンクリートへ設計をやり直すというこれまでとは真逆の事例さえ現れてしまいます。これに対して、地球環境負荷を低減しつつ住宅供給量の目標を達成するには木造しか方法はない、と法改正に反対する建築家たちが声を上げるという動きもありました。

ただ、イギリスでそうした逆風が吹いているのはあくまで住居系用途の建築物であり、オフィスに関してはこの制限は当てはまらないことには留意が必要です。木造という、環境に優しい先端技術を使った建築に入居していることが会社にとってアピールポイントになったり、木質空間で執務することが離職率を下げると言ったことも主張されています。またフランスでは、パリ五輪に向けて、公共建築物で使われる材料の50%を木にしようという宣言がなされました。棟数ベースでの木造50%ではなく、一つの建物で使われる材料の50%を木にする、すなわちRC造や鉄骨造と木とのハイブリッドにして、建築材料の持続可能なバランスを考えていきましょうという方向性が示されした。

木造建築の普遍的価値をめざして

小見山 このように、イギリスの20年間は、あるときは追い風に、あるときは向かい風となる、そのときどきの社会事情に木造建築が翻弄されてきた歴史ともいえると思います。そうした歴史を踏まえると、その時々の事情とは関係なく、木造建築の普遍的な価値を見つけることはできないかと考えるようになりました。普遍的価値を探すために、世界各地を訪ね、現地の設計者に「なぜそこで木が使われたのか」を調査しています。今日はそのうちのいくつかを4つ目の話題として皆さんに紹介します。

最初の事例からいきなり変化球ですが、オーストリアのアステンにあるパンのミュージアム「PANEUM」を紹介します。これは元々木造として計画されていたわけではなく、この特殊な形態をRCや鉄骨では実現する方法がなかったことから、木造が採用されました。CLTを積層して3分の1を削り落とすという、とんでもない施工方法をとっているのですが、「木造らしい」かは別として、「木造でしかできない」建築とは言えると思います。実際に訪れてみて、木をくりぬいた洞穴のような内部の肌理には感動しました。この事例を見学してから、「らしい」かどうかで材料の可能性を狭めたくないと強く思うようになりました。

もう少し一般的な事例としては、オーストリアのショッピングセンター「G3 Shopping Resort Gerasdorf」にも木を使う明確な理由がありました。ここでは広い売り場面積を覆う屋根の全面にCLTパネルを使っています。テナントが頻繁に入れ替わる巨大空間において、照明等をどこにでも吊るせて、仕上げもいろいろにやりかえられる「巨大な下地」を木材が提供しています。

G3は水平に広い例でしたが、垂直に高い例として、オーストリアの「HOHO Wien」が挙げられます。建設当時世界で一番高い木造建築でした。これ単体で見ていたときには、なぜ技術的な無理をしてまでこのような高層建築を木でつくる必要があるのかと思っていました。実際に現地を訪れてわかったのは、この建築はかつて軍港の置かれていたウィーン郊外の未利用地を環境配慮型のコンパクトシティとして再開発していく計画の一部であるということでした。エコシティの到来を告げるシンボルとして、環境負荷の小さい木造が象徴的に選ばれていたのです。

ウィーンでは、再開発だけでなく、既存ストックの活用においても木材が力を発揮しています。EUが研究資金を供出して行われている改修事例では、1960年代に建てられた古いRC造の集合住宅を断熱改修した上で、ペントハウスを増築して都市中心部の高密度化を図っているのですが、構造的な余力で支えられる軽い構造として木造が選ばれています

このように街の中に当たり前に木造建築が現れてくることで、木造は市民にとっても身近なものになっていくのでしょう。スイスのチューリッヒでは、動物園の象舎をCLTやLVLによる木造で整備しています。極力野生に近い状態で動物を飼育することがこの動物園の方針ですが、自然素材による木漏れ日の空間をつくることが木を採用した理由でした。また同じチューリッヒ市内に木造で整備されたTamediaという新聞社の本社屋は、ロビーを一般に開放することで、その特徴的な木架構に誰でも直接手で触れられるようにしています。スイスは大学における先端的な木材の研究でも知られていますが、人々が普段の生活の中で先端的な木造建築に自然と触れられる街になっているのも魅力だと思います。

Tamedia本社など、スイスの先端的な木造建築を技術的に支えているのが、Blumer Lehmannという企業です。冒頭でも循環の輪のところで紹介しました。彼らはFree Formと呼ばれる特殊形状の木材加工部門だけでなく、モジュール型の建築システムも開発しています。チューリッヒは近年都心部への人口集中が起きており、幼稚園や学校の建設が間に合わないという状況があるそうです。集合住宅が整備されて人口が増え、それに見合う規模の幼稚園や学校が整備されるまでのタイムラグを埋めるために、仮設の園舎・校舎を解体移設可能な木造のモジュールで整備しています。製造工場を訪ねた際には、設置期間を終えて工場に戻されたモジュールが、再利用のために内外装を張り替えられている光景を目にしました。

木造建築を工場生産することは、イギリスではPrecision Manufacturedとも称され、1970年代に注目されたプレファブリケーションのリヴァイヴァルとして、速さだけでなくその精密さが再評価されています。精密な部材製造により、住宅の気密性能を上げたり、材料のロスを減らしたりできるため、木造の工業化はヨーロッパでも注目されている分野です。そこでは木材が適材適所に使われていることも特徴で、例えばオーストリアのCREE社では、コンクリートと集成材を複合した床板を集成材の柱と組み合わせたライフサイクルタワー工法を開発しています。システムとしての標準化と世界展開を目指しており、オーストリア国内でも実験的な自社ビルから水力発電会社のオフィスまでこの工法が採用された事例があるほか、シンガポールでも実用化されています。

今日は木造建築をめぐる社会状況や、木材と他の材料とのハイブリッドも含めた木造建築の多様な現れを紹介してきました。共通するのは、木「造」以前の、木「材」という視点です。マテリアル・フローをどうとらえるか、サプライ・チェーンをどう構築するか、というところから、新しい木造建築のあり方が見えてくるのではないでしょうか。またその時に、材料と建築が形作る関係性は必ずしも綺麗な円ばかりではなく、その場所にふさわしい循環のかたちがあるのではないかというのが最近考えていることです。一方で、追い風の時も逆風の時も木造建築をつくり続けられるような、木の持つ普遍的価値、建築として魅力的な空間を提示していくことも設計者の重要な役割だと考えています。

解体まで考えた設計のアイディアは?

─小見山先生のレクチャーの中でDfD(Designed for Deconstruction)という話がありましたが、そのアイディアについて詳しく教えてください。

小見山 DfDというのは、あらかじめ建築の解体方法を考慮した上で分解・再利用しやすい設計をすることです。解体廃棄物の発生はデザイン上の欠陥であるとの価値観が背景にあります。僕が紹介したBlumer Lehmannのモジュラーユニットの事例のように、工場生産されたユニットを最小構成単位とし、構築と分解を繰り返しながら何度も使い回すデザインなどが例として挙げられます。乾式の接合部にして個々の部材を取り外しやすくすることが一つのアプローチですが、再利用材を構造部材として認められるかなど、日本の法規上クリアーしないといけない課題は残されています。

木材の「地産地消」の可能性について

─サプライチェーンに関して、やはりヨーロッパと日本では大きな違いがありますが、日本で木造ビジネスをロードマップ化していく上で特に留意する点は何だとお考えですか。

小見山 ヨーロッパの工場を見ていてなるほどと感じたのは、その工場周辺の道路網や商圏を分析したうえで工場の規模や立地を決めている点です。イギリスのモジュラー住宅供給の事例では、大きいマーケットがあるのは人口の集中したロンドンやマンチェスターなのですが、その近傍には工場を立地できる土地がありません。そこで少し離れた郊外にモジュラー住宅工場が置かれているのですが、運搬ルート上半径何マイル以内が商圏となり、そこにはどれくらい住宅需要があるのかというところから、生産能力を決めているようです。日本でももちろんそんなことは誰でも考えているとは思いますが、僕自身のCLT建築設計の経験からも、道路幅や加工工場との距離など運搬性がボトルネックになることもあり、大きな戦略の部分でまだ工夫の余地があるのではと感じる部分です。

伊藤 今国内では、CLTの加工工場が限られていて、さらに南側に偏っています。正直にいうと、関東圏ではエンジニアリングウッドの地産地消は現状では厳しいと感じています。小見山さんは、日本全体のトランスポーテーションを含めた商業流通はどうなっていくと予測をされますか。

小見山 木造建築を建てる時は、敷地が防火地域や準防火地域の指定を受けている場所であるかをまず地図で確認しますが、その場所にどのようなサイズのどのような特徴を持った木材を供給することができるかというロジスティックスも同様に重要です。そうした生産・流通の条件が地図上に可視化されたらいいなと思います。その情報をもとに、その場所にはどのような規模や工法の木造建築が向いているのかという判断もできるようになっていくのではないでしょうか。

伊藤 今、スマート林業といって木材のデジタル化による情報管理はしようとしていますが、周辺環境やそういった情報も見える化することに価値があると考えています。

エンジニアリングウッド調達のリードタイムをどう考える?

─エンジニアリングウッドは、大規模になるほど受注生産になり、工場がそもそもストックを持っていない現状です。日本ではそれが原因でスケジュールおよびコストの圧迫が起きています。日本以外、特にイギリスではどういう違いがあるんでしょうか。

小見山 イギリスも同様に、CLTパネル調達のリードタイムは問題のひとつだと思います。イギリスの場合は国内に工場がないのでオーストリアまで発注しなければならず、3〜4ヶ月待たなければいけないことをあらかじめ組み込んだ上で設計をしています。設備開口なども設計の早い段階で決めて、早期に発注することが求められます。そこはイギリスでも解決されているわけではありません。また、僕が設計していた当時はCLTメーカーによってパネルの厚みが違ったので、見積もりをとってメーカーが最終決定するまでは詳細寸法を確定できないという問題も発生していました。今はそこは改善されたと思いますが、自然発生的にメーカーが誕生した欧州と、最初から統一のCLT規格をつくった日本とで異なる点です。

日本では、公共建築で木造を採用する際に、材料を分離発注して先に木材だけは調達しておいて、それを施工会社に施主から支給するという方法が取られることがあります。地場産材を使うときに、伐採から乾燥までにどうしても時間がかかるためです。国内に森林資源がない英国では設計時にこうしたことを意識したことはなかったので、日本型のやり方として世界にも発信できることかもしれません。

エネルギーサイクルを可視化し、評価する方法は?

─木造建築がCO2削減に寄与する一方で、高コストが課題になっていると、であれば、例えばそのCO2排出枠の売買でコストを吸収するということはありえるのでしょうか?

小見山 2011年のダーバン合意で、国産材を使用したものであれば、伐採後の木材も温室効果ガスの貯蔵庫として計測できること、すなわち国産材を使って国内に建てられた木造建築は森林と同様にCO2吸収源として一定量計上できることが取り決められました。この部分がどのように計測され、どのように目標値が設定されるかによって、今おっしゃられたような仕組みにつながる可能性があるのではと思いました。フランスでは、二酸化炭素排出量削減のための新法RT2020が2021年末までに効力を持つ予定ですが、そこではライフサイクルCO2削減のために建設時に建物内に固定されたCO2量も考慮されるようになるため、事実上すべての建築がおよそ20%程度の木質化(あるいは他の省CO2建材の使用)を必要とされるようになると聞きました。

伊藤 少なくとも日本では、Jクレジットが建設行為で認められた事例はないです。それはおそらくライフサイクルアセスメントができておらず、誰も厳密に評価できないからだと思っています。ただ一方でCO2排出権の高騰は予測されていて、それが確かにコストにつながるとできればいいとは思います。ただ高騰を考慮してもOYプロジェクトでも1000万円にもならない金額なので、全体の建設コストからすると微々たるコスト換算にしかならないというのも事実としてはあります。

小見山 木によるコストアップを吸収するほどには、まだまだインセンティブが足りないということですね。

木造ビジネスへの今後の取り組みに関して

小見山 僕がイギリスから帰国し、シンポジウムなどでヨーロッパのCLT事情を紹介し始めた2014年を振り返ると、そのときから、日本においても状況は大きく変わりました。冒険心にあふれ新しい技術を進んで採用する「イノベーター」たちによる実験的フェイズから、その技術が持つ新しい価値に着目する「アーリー・アダプター」たちが競争し市場に追従者を生み出す実践的フェイズへと、CLTを取り巻く状況が移り変わってきたことを感じます。

大林組さんの取り組みのように、ビジネスとしてのリアリティを持って、はっきりとした課題に対するブレイクスルーが模索されるようになりました。技術のそうした段階において、大学機関に身を置く研究者としては、何を研究するべきなのかいうことを最近考えるようになりました。建築のつくりかたや、そこで暮らす人たちの生活は、CLTによってどう変わるのか。残された課題に真摯に向き合うことで、次のイノベーションの契機を探すこと、そのためにも海外事情を日本へ紹介するだけでなく、日本で生まれた良いものを海外に紹介していくことも自分の役割なのかもしれないと考えたりしています。2021年10月に京都で開催される木造建築の国際会議WOODRISE KYOTO 2021はその一つの機会かもしれません。

─ありがとうございました。